Email: [email protected]

2024.05.27

2024.05.27

Branchennachrichten

Branchennachrichten

Der Trocknungsprozess für Kurznudeln ist ein kritischer Produktionsschritt, da er die Qualität, Haltbarkeit und Textur des Endprodukts beeinflusst. Die Verwaltung und Steuerung dieses Prozesses in einer Produktionslinie für Kurznudeln umfasst typischerweise mehrere Schritte und Technologien:

Optimierung der Vortrocknungsphase: Bevor die Nudeln in die Haupttrocknungskammern gelangen, spielt die Vortrocknungsphase eine entscheidende Rolle bei der Vorbereitung der Trocknungsphase. Bei diesem ersten Schritt geht es nicht nur um die Reduzierung der Feuchtigkeit; Es geht darum sicherzustellen, dass die Oberfläche der Nudeln ausreichend stabilisiert ist, um den Strapazen des anschließenden Trocknungsprozesses standzuhalten. Die Temperatur und die Luftströmungsdynamik in den Vortrocknungskammern werden sorgfältig kalibriert, um ein empfindliches Gleichgewicht zwischen Feuchtigkeitsentfernung und Erhaltung der Oberflächenintegrität zu gewährleisten.

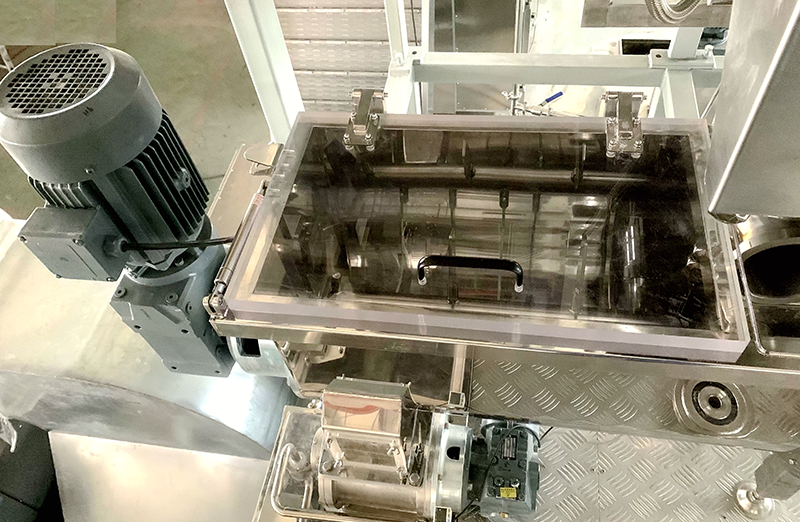

Anspruchsvolles Trocknungskammerdesign: Die Haupttrocknungskammern oder -tunnel sind technische Wunderwerke, die eine präzise Kontrolle über jeden Aspekt der Trocknungsumgebung ermöglichen. Diese Kammern verfügen über komplizierte Konfigurationen von Heizelementen, Isoliermaterialien und Luftkanälen, um eine kontrollierte Atmosphäre zu schaffen, die eine effiziente Feuchtigkeitsverdunstung begünstigt. Besonderes Augenmerk wird auf die Minimierung von Wärmeverlusten, die Optimierung von Luftströmungsmustern und die Raumnutzung gelegt, um den Anforderungen großer Produktionsmengen gerecht zu werden.

Temperaturprofilierung und Steuerungspräzision: Die Temperaturregulierung in den Trockenkammern ist keine Einheitssache. Stattdessen handelt es sich um eine sorgfältig orchestrierte Symphonie von Temperaturzonen, die jeweils auf die spezifischen Bedürfnisse der Nudeln während des Trocknungsprozesses zugeschnitten sind. Fortschrittliche Temperaturprofilierungstechniken stellen sicher, dass die Nudeln allmähliche, aber gleichmäßige Temperaturübergänge erfahren, wodurch Thermoschocks minimiert und eine gleichmäßige Trocknung vom Kern bis zur Oberfläche gefördert werden.

Beherrschung der Feuchtigkeitsmodulation: Bei der Feuchtigkeitskontrolle geschieht die wahre Magie im Trocknungsprozess. Von dem Moment an, in dem die Nudeln die Trockenkammern betreten, bis zu ihrem triumphalen Ausgang wird der Feuchtigkeitsgehalt sorgfältig manipuliert, um eine Trocknungskinetik zu erreichen. Zu Beginn bildet eine erhöhte Luftfeuchtigkeit eine schützende Feuchtigkeitsbarriere um die Nudeln herum, verhindert eine vorzeitige Verhärtung der Oberfläche und sorgt für eine gleichmäßige Feuchtigkeitsverteilung. Mit fortschreitender Trocknung wird die Luftfeuchtigkeit schrittweise reduziert, um die effiziente Entfernung der Restfeuchtigkeit zu ermöglichen, ohne die Textur oder Integrität des Produkts zu beeinträchtigen.

Dynamisches Luftstrommanagement: Der Schlüssel zu einer gleichmäßigen Trocknung liegt in der geschickten Manipulation der Luftstrommuster innerhalb der Trockenkammern. Hochleistungsventilatoren, strategisch positionierte Leitbleche und präzisionsgefertigte Rohrleitungen sorgen gemeinsam für eine Symphonie von Luftströmen, die jedes Nudelstück in einen Kokon sanft zirkulierender Wärme einhüllen. Durch die Modulation der Geschwindigkeit, Richtung und Verteilung des Luftstroms stellt die Produktionslinie sicher, dass keine Ecke unbelüftet bleibt, kein Nudelstück unberührt bleibt und kein Feuchtigkeitsmolekül dort zurückbleibt, wo es nicht sein sollte.

Integrierte Sensornetzwerke und KI-gesteuerte Steuerungssysteme: Hinter den Kulissen arbeitet ein hochentwickeltes Netzwerk von Sensoren, das kontinuierlich die Trocknungsumgebung überwacht und Echtzeitdaten an ein KI-gesteuertes Steuerungssystem weiterleitet. Diese Sensoren, die von Temperatur- und Feuchtigkeitssonden bis hin zu Feuchtigkeitsgehaltsanalysatoren reichen, liefern detaillierte Einblicke in jede Nuance des Trocknungsprozesses. Mithilfe von Algorithmen für maschinelles Lernen und prädiktiven Modellierungstechniken passt das Steuerungssystem die Trocknungsparameter im laufenden Betrieb dynamisch an, beugt potenziellen Abweichungen vor und optimiert die Leistung für höchste Effizienz und Produktqualität.

PRODUKTIONSLINIE FÜR KURZGESCHNITTENE PASTA